三维激光扫描与逆向工程技术在工业产品建模与修复中的创新应用

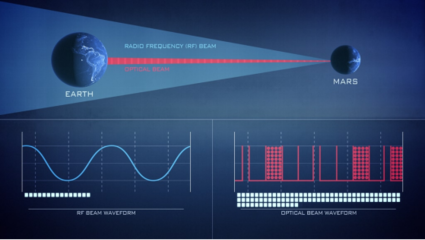

随着工业制造向智能化、数字化方向深度演进,三维激光扫描仪结合逆向工程技术已成为现代工业产品设计、优化与修复领域的核心技术手段。这一技术融合不仅极大提升了产品开发的效率与精度,更为传统工业服务注入了新的活力,特别是在复杂零部件的三维逆向建模与损伤修复方面展现出巨大价值。

一、 核心技术原理与流程

三维激光扫描逆向工程,是指利用高精度激光扫描仪非接触式地快速获取实物样件的表面三维点云数据,再通过专业软件处理,重构出其精确的CAD数字模型的过程。其核心技术流程通常包括:

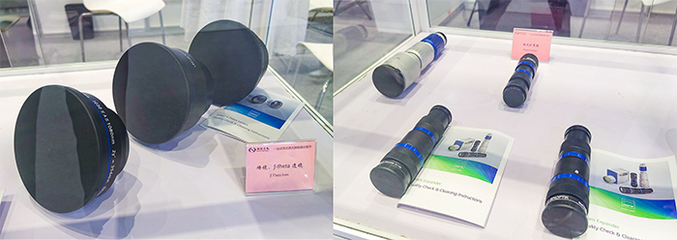

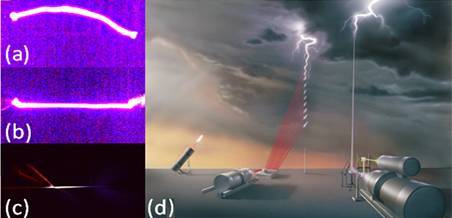

- 数据采集:激光扫描仪发射激光束,通过测量反射光的时间或相位差,快速捕获物体表面海量的空间坐标点,形成密集的“点云”。

- 数据处理与对齐:对多角度扫描的点云进行去噪、精简和拼接对齐,生成完整、洁净的三维点云数据集。

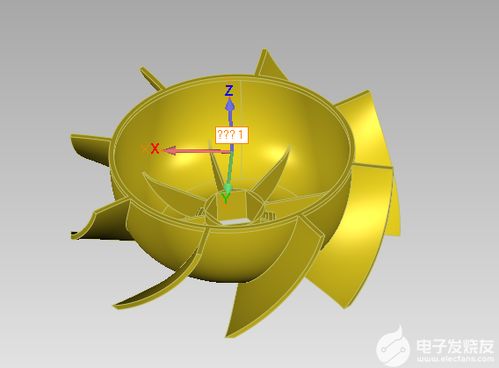

- 曲面重建与建模:利用逆向工程软件(如Geomagic Design X、CATIA等)将点云转换为三角网格面(STL模型),进而通过曲面拟合、实体化等操作,生成可用于设计、分析和制造的参数化CAD模型。

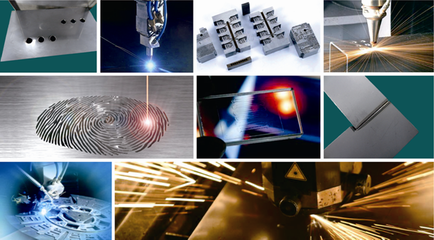

- 模型应用与输出:生成的数字模型可直接用于CAE分析、CAM加工、3D打印,或导入至正向设计软件中进行二次创新与优化。

二、 在工业产品服务中的关键应用

- 三维逆向建模与再设计:

- 无图纸产品数字化:对于仅有物理样机或老旧设备,缺乏原始设计图纸的情况,逆向工程可快速实现其数字化存档,为后续的仿制、升级或备件生产提供数据基础。

- 产品优化与创新:在现有产品基础上,通过扫描获得基准模型,设计师可在CAD环境中进行直观的修改、性能模拟与美学优化,显著缩短新产品研发周期。

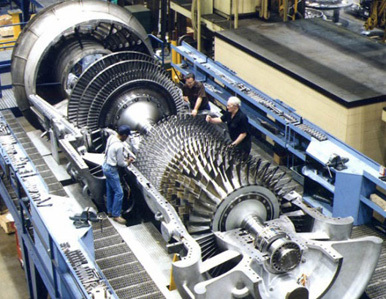

- 复杂曲面与艺术品复制:对于具有复杂自由曲面的工业造型(如汽车车身、涡轮叶片)或工艺品,激光扫描能精确捕捉其形态,实现高保真度的数字化与复制。

- 产品损伤检测与修复服务:

- 损伤评估与比对:将受损部件(如磨损的模具、碰撞变形的钣金件)的扫描模型与原始设计模型进行三维比对,可量化分析变形量、磨损深度,精准定位损伤区域。

- 数字化修复:在软件中,基于完好部分的几何特征,对缺损或变形区域进行智能填充、曲面光顺与重建,生成可用于直接加工或3D打印的“修复后”数字模型,实现精准修复而非整体替换,节约成本与时间。

- 备件快速制造:对于已停产的设备零部件,通过扫描尚存的完好件进行逆向建模,可迅速组织CNC加工或3D打印,解决供应链断档难题。

3. 质量控制与检测:

将生产出的零件扫描模型与原始设计模型进行自动比对,生成全面的色谱偏差分析报告,实现生产过程的在线、高精度质量监控,远超传统检具的效能。

三、 激光应用技术的优势与挑战

优势:

高精度与高效率:现代激光扫描仪单点精度可达微米级,且扫描速度极快,大幅缩短数据获取时间。

非接触式测量:避免对脆弱、易变形或高温物体造成损伤,应用范围广。

* 丰富的数据信息:除几何形状外,部分扫描仪还能同步获取颜色和纹理信息,实现真彩三维建模。

挑战与展望:

对高反光、深色或透明物体的扫描仍需辅助处理(如喷显像剂)。

海量点云数据的处理对硬件计算能力和工程师的专业技能要求较高。

* 随着人工智能与机器学习算法的融入,点云自动分割、特征识别与智能建模能力将大幅提升,进一步推动该技术向自动化、智能化方向发展。

###

以三维激光扫描为数据入口的逆向工程技术,已深度融入工业产品全生命周期服务。它不仅是连接物理世界与数字世界的桥梁,更是驱动工业设计创新、提升制造柔性、保障设备持续运行的关键赋能技术。随着激光技术、计算能力和软件的不断进步,其必将在高端制造、文物保护、医疗定制等更广阔领域发挥不可替代的核心作用。

如若转载,请注明出处:http://www.harglotrace.com/product/52.html

更新时间:2026-02-27 17:03:22